はんだ付け装置・はんだ付け関連装置

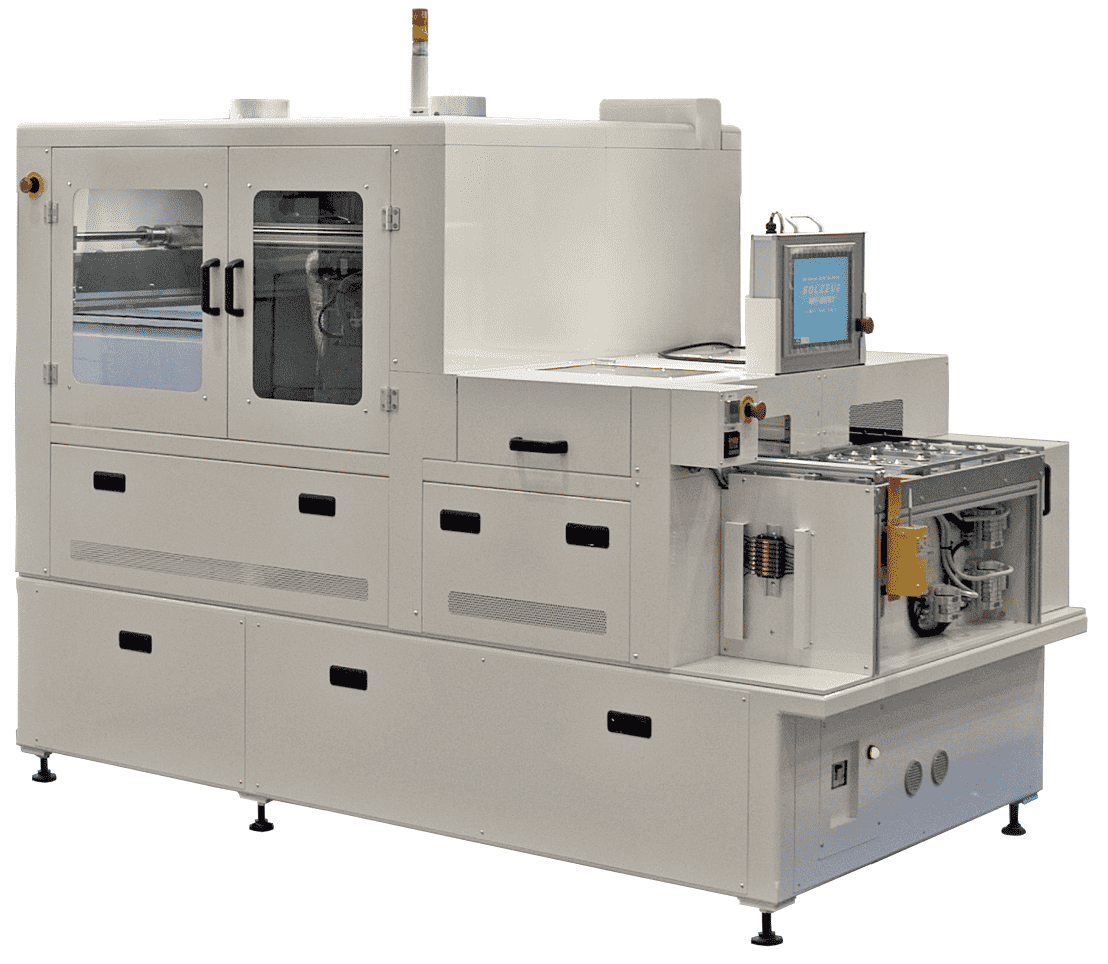

Soldering equipment最新のトレンドに適したはんだ付け装置を提案可能です。

SMT向け・DIP向け・セル生産向けなど、多種多様な要望に沿ったラインナップを揃えており、希望するはんだ付け手法にマッチした設備で生産性の効率と自動化をサポートします。

はんだ付け装置とは

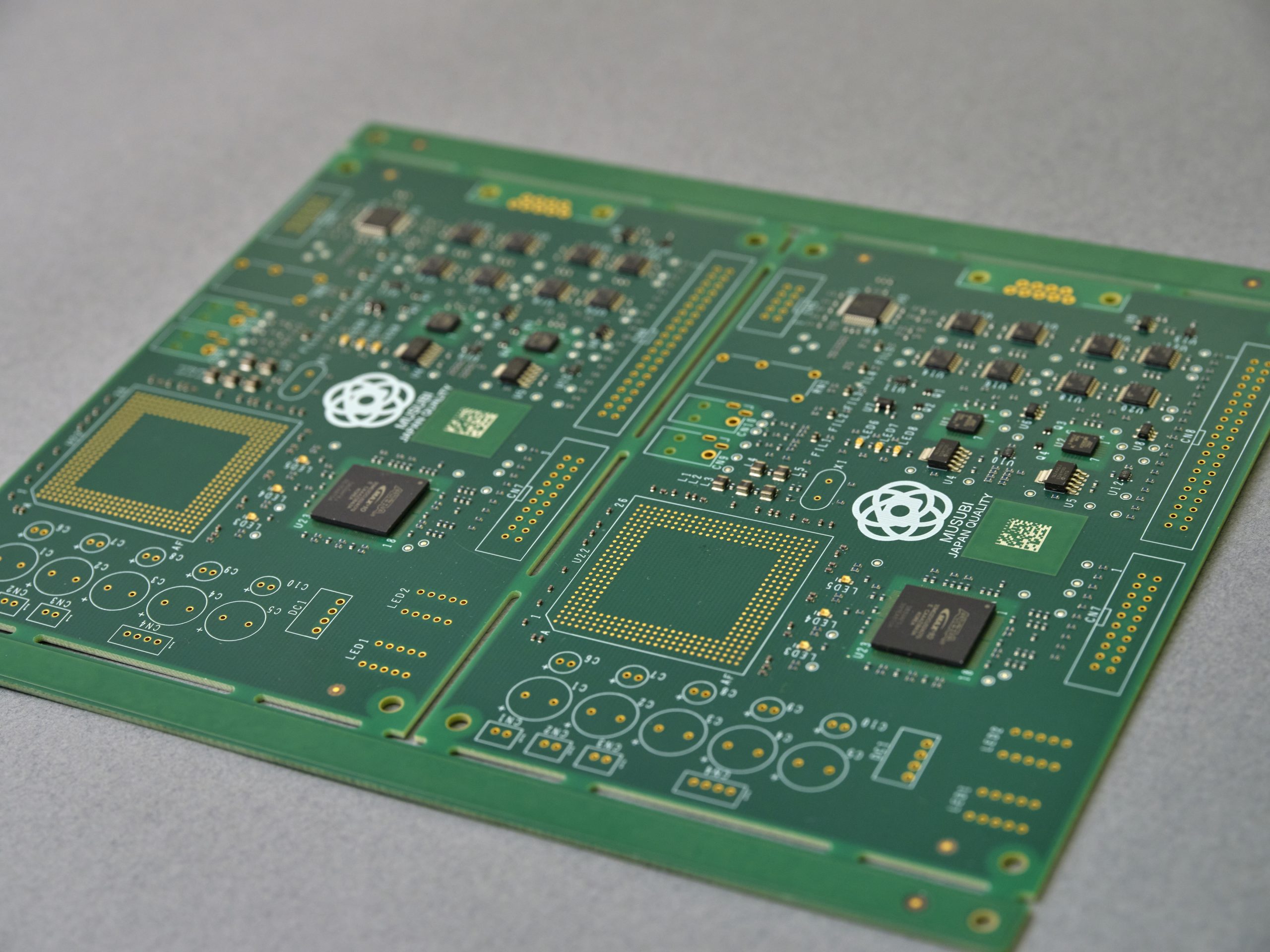

about Soldering equipmentはんだ付け装置とは、基板実装において電子部品をプリント基板に正確かつ効率的に接合するための機器です。

スルーホール部品や表面実装部品(SMD)のはんだ付けを自動化し、高い品質と生産効率を実現することが主な目的です。手作業では難しい微細部品や密集した回路にも対応可能であり、量産体制においては不可欠な存在です。最新のはんだ付け装置には、温度管理やはんだ量の制御などをはじめとした精密機能も備えており、不良率の低減やリードタイムの短縮を実現することができます。そのため、製造現場のコスト削減と競争力向上を支援をサポートする利便性の高い設備として広く認識されています。

はんだ付け装置の種類

Types of Soldering equipment■単一ウェーブ槽(ラムダウェーブ)

シンプルで大量生産向け

■二重ウェーブ槽(ラムダウェーブ+ターボウェーブ)

複雑な基板も確実にはんだ付け可能

■選択はんだ槽(セレクティブソルダリング)

特定部位のみ高精度で加工可能

■ニトロゲンウェーブ槽(窒素ガス併用)

酸化防止で高品質な仕上がりを実現

■小型手動はんだ槽

少量生産や試作向け

はんだ付け装置のメリット

MERIT均一かつ高品質なはんだ付けが可能となり、製品の信頼性が大幅に向上します。

手作業では難しい微細な部品や複雑な形状の基板にも対応可能であり、高密度実装には非常に適しています。加えて、自動化により作業効率も大幅に向上し、大量生産時のコスト削減や生産スピードの向上を実現することが可能です。

また、一部の装置では、窒素ガス(N2)を使用した酸化防止機能や選択的はんだ付け機能などが搭載されており、様々な用途に対応することができます。

はんだ付け装置に用いられる技術

technology

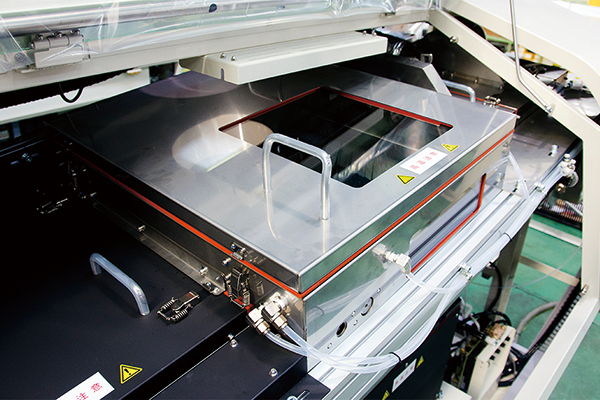

ウェーブソルダリング装置では「ラムダウェーブ」や「ターボウェーブ」といった技術が採用されており、安定したはんだ付けを実現することが可能です。そのため、部品のピンやランドへの均一なはんだ供給が可能となり、接続不良を防ぎます。加えて、「セレクティブソルダリング」技術が搭載されているものもあり、必要な箇所だけに精密なはんだ付けを行うことで、基板への熱影響を最小限に抑えることが可能です。

また、窒素ガスの技術を利用した装置では、酸化を防止して接合品質の向上とはんだ消耗を抑えることができます。さらに、温度制御技術や自動化システムが搭載されており、作業効率と再現性を高め、安定した品質を提供します。これらの技術により、多様な基板製造ニーズに対応可能です。

はんだ付け装置を上手に使うノウハウ

know-howはじめに、フラックス管理が大切です。求める適切な活性度のフラックスを選択する必要がありますが、高活性のフラックスは洗浄の必要性が高まるなど、フラックスにも様々な特性があります。そのため、製品に沿ったフラックスを選び、管理することが必要です。そして、装置の均一塗布を維持するために、スプレー装置や泡フラックス装置を定期的に点検すること、フラックス濃度の適正範囲を確認すること(粘度や比重など)も大事な項目です。

また、装置における温度と速度調整にも注意する必要があります。プリヒーターの温度は約100~150°Cに設定し、はんだ槽の温度は約230~270°Cに設定(鉛フリーはんだの場合は約260°C前後)をします。速度については、基板がウェーブを通過する早さを調整することにより、ブリッジをはじめとした各種接合不良の防止に繋げることが可能です。加えて、基板下部がウェーブの頂点に触れるように調整することもおすすめです。基板表面にはんだを浸透させることが重要であり、ウェーブ形状を使い分けつつ、様々な基板やスルーホールにも対応できるはずです。

担当者からのご提案

はんだ付け装置導入のご提案

大量生産において均一かつ安定したはんだ付けを実現し、接続不良のリスクを大幅に低減することが可能です。さらに、高密度実装基板や部分的なはんだ付けが必要な場合にも装置選定で柔軟に対応でき、不要な熱影響を抑えながらの精密作業もできます。また、最新の装置には窒素ガスを使用した酸化防止機能や高度な温度制御機能を備えているものもあり、消耗品の節約や製品の信頼性向上にも寄与します。すなわち、生産量・製品仕様・品質要件などに沿った装置の選定が重要なポイントと言えます。