プラズマ表面処理装置

plasma基板における多種多様な洗浄・除去・塗膜強化・コーティングなどを実現できる表面処理装置を提案可能です。

独自の「大気圧下でのプラズマ技術」を用いることにより、部品などへはダメージを与えずに表面の各種処理を行うことができます。加えて、品質向上を目指す場合には最適な装置であり、表面処理を実施していることが強みとなる製品づくりを実現できます。

プラズマ表面処理装置とは

about plasmaプラズマ表面処理装置は、高エネルギー状態のプラズマを利用しており、基板や部品表面に付着した微細な汚れ(オイル、酸化物、微粒子など)を除去し、表面を活性化させることで接着性やはんだ付けの信頼性を高める装置です。この処理は、特にフラックス残渣や有機物の除去、ポリマー材料の表面改質に効果的です。

また、プラズマ処理は非接触で行われるため、基板や部品を物理的に傷つけるリスクがなく、複雑な形状の部品にも対応可能です。さらに、薬剤を使用しないため、環境負荷を抑えたエコロジーな方法として注目されています。加えて、BGAやCSPなどの高密度実装や、微細なランドパターンがある場合でも安定した品質を確保でき、歩留まり改善や長期的な信頼性向上を実現し、生産効率の最適化が可能となります。

プラズマ表面処理装置の種類

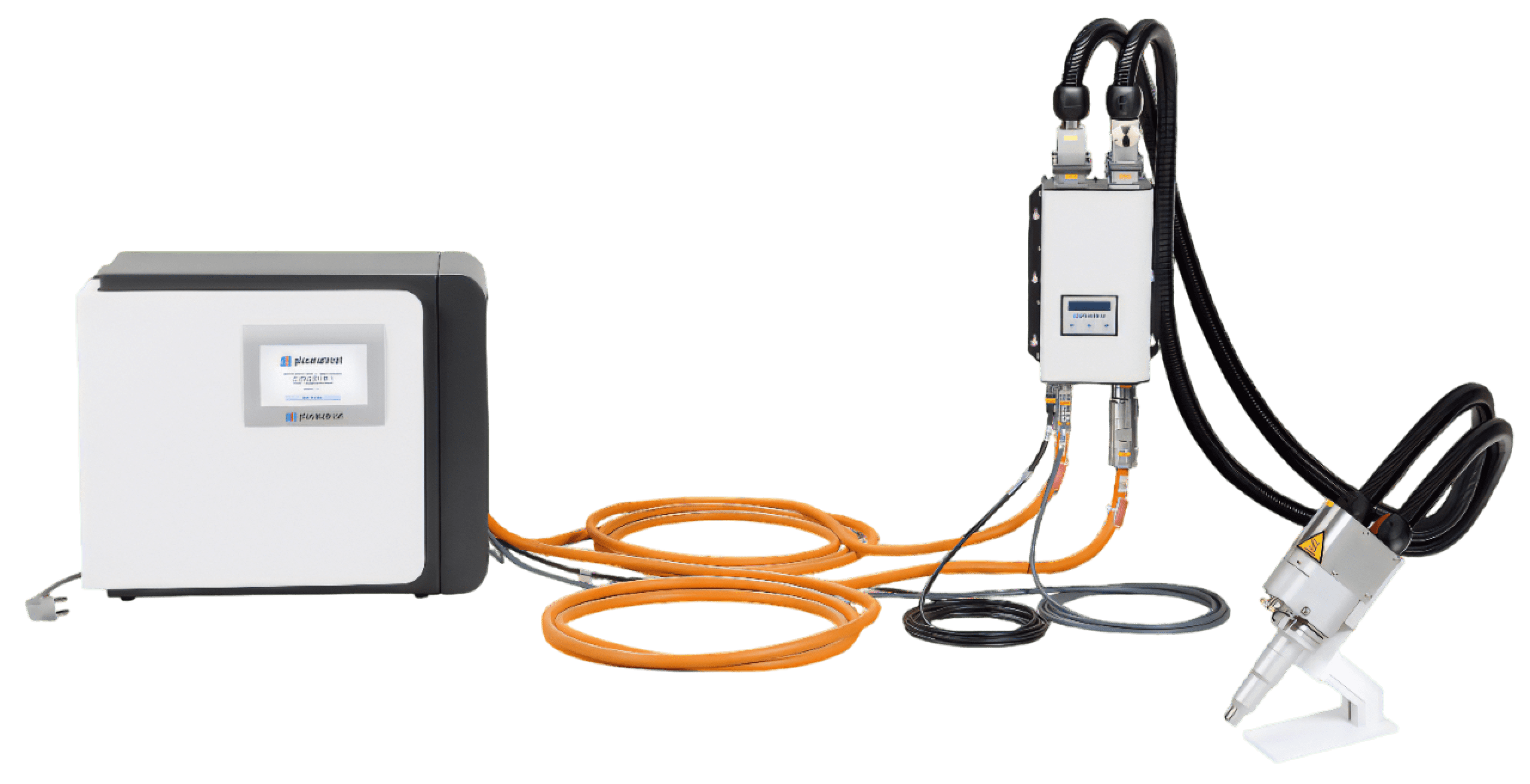

types of plasma■大気圧プラズマ装置

・真空環境を必要とせず、連続的な処理が可能なタイプ

・基板表面の汚れや酸化膜の除去、接着性の向上に広く用いられる

・高スループットな生産ラインでの利用に適している

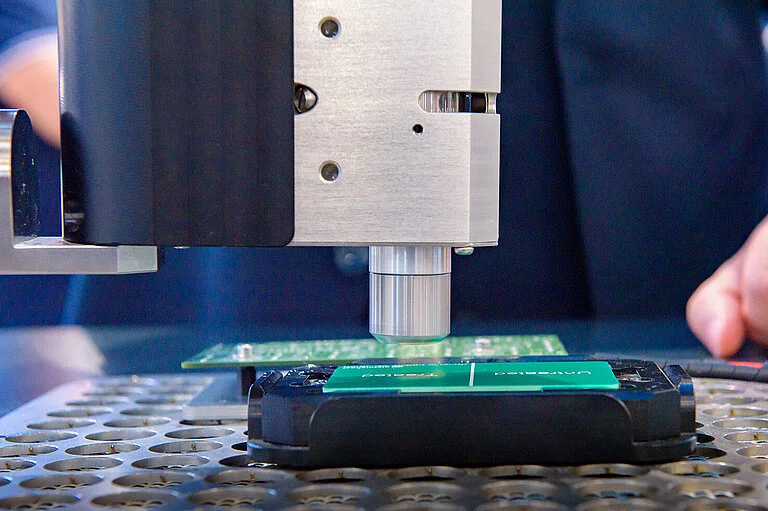

■真空プラズマ装置

・密閉された真空環境内でプラズマ処理を行うタイプ

・微細なランドや狭ピッチ部品の表面処理に高精度で対応

■ジェット型プラズマ装置

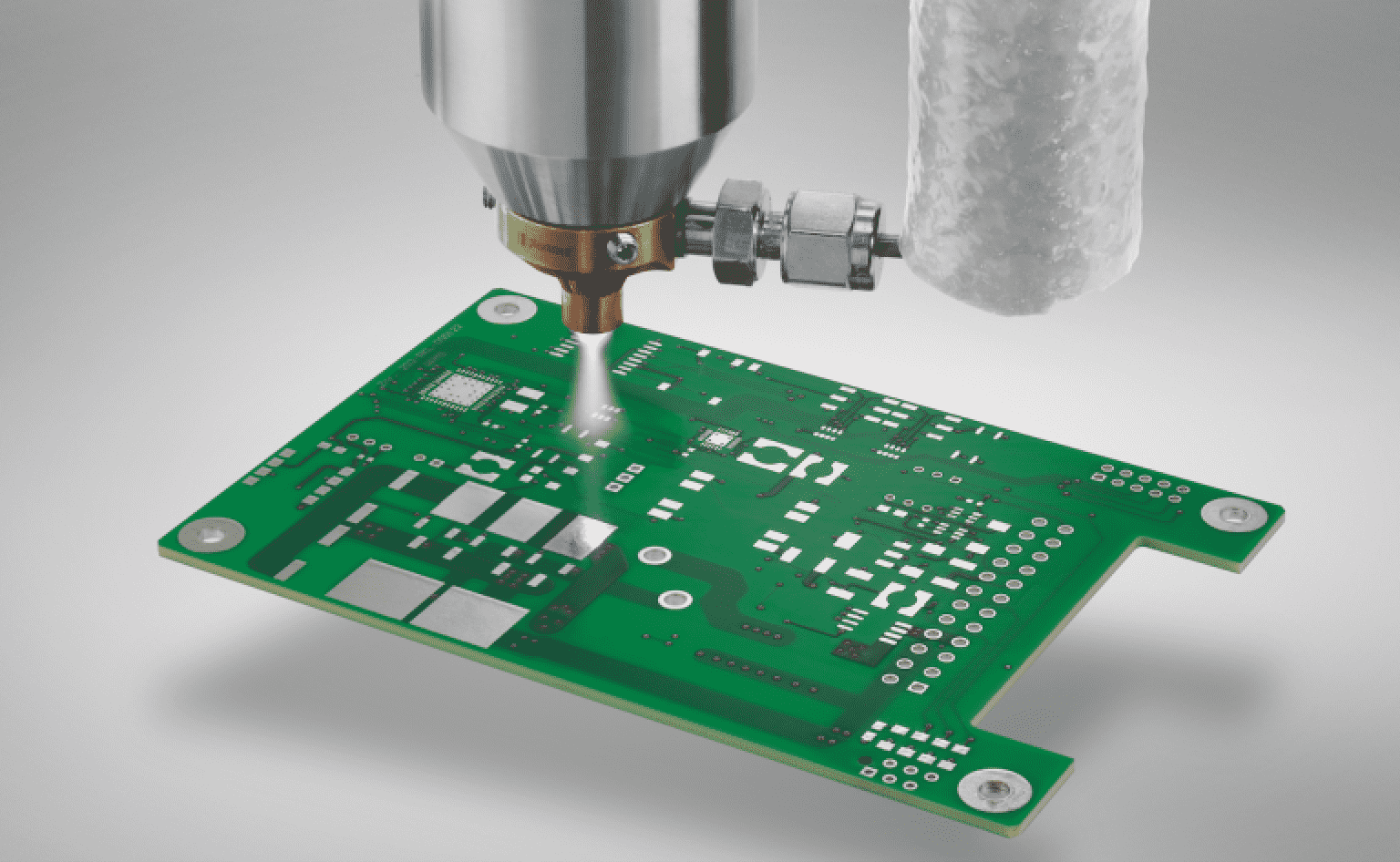

・高エネルギープラズマをピンポイントで施すタイプ

・局所的な処理が可能で、小型基板や選択的な処理に向いている

プラズマ表面処理装置のメリット

MERIT基板表面の汚染物質や酸化膜を効率的に除去し、はんだ付けや接着剤の接着性を大幅に向上させることが最大のメリットです。製品の信頼性が高まり、不良率の低減を大いに期待できます。大気圧プラズマ装置を用いる場合は、真空設備を必要としないため、既存の生産ラインへの導入が容易です。真空プラズマ装置やジェット型プラズマ装置の場合は、微細なランドや狭ピッチ部品の表面処理に対応しており、次世代の高密度実装にも有効です。

また、従来の化学洗浄に比べて環境負荷が少なく、持続可能な製造工程に寄与する点も見逃せません。処理プロセスの再現性が高いことから、品質管理が容易になり、安定生産が実現できます。そのため、高品質な基板製造を目指すユーザーにとって欠かせない存在となっており、導入することで競争力のある製品づくりが可能となるはずです。

プラズマ表面処理装置に用いられる技術

technology

プラズマ表面処理装置に用いられる技術は、基板実装の品質と効率を向上させるための高度な仕組みが採用されています。主に用いられるのは「大気圧プラズマ技術」と「真空プラズマ技術」です。

■大気圧プラズマ技術

真空設備を必要とせず、大気中でプラズマを生成して処理を行う方式です。

ジェット型プラズマノズルを使用して基板表面の酸化物や汚染物を効果的に除去し、微細なランドや狭ピッチ部品でも高い精度で処理が可能です。

■真空プラズマ技術

真空環境でプラズマを発生させ、より均一で高精度な表面処理を実現する方式です。

特殊な基板や高密度実装においても最適な結果を得ることができ、表面活性化や親水化などの表面特性の改善にも応用されています。これにより、はんだ付けや接着剤の付着性が向上し、製品の信頼性が強化されます。

プラズマ表面処理装置を上手に使うノウハウ

know-howプラズマ表面処理装置を効果的に活用するには、まず処理対象となる基板や部品の特性を正確に把握することが重要です。素材や形状によって最適なプラズマ出力・ガス組成・処理時間が異なるため、事前にテストを実施して条件を細かく調整することをおすすめします。加えて、処理前の基板表面における汚れや油分を除去することにより、処理効果を最大にすることができるでしょう。

また、定期的なメンテナンスを行い、電極や内部部品の劣化を防ぐことにより、安定した性能を維持できます。運用中はプロセスデータを記録し、不具合やトラブルの際に迅速に対応できるように備えることも大切です。

担当者からのご提案

プラズマ表面処理の導入の提案

プラズマ表面処理装置は、基板製造における接着性や塗布性の向上、不良率の低減に直結する重要な設備です。特に微細化が進む電子基板では、従来の洗浄や表面改質手法では対応が難しいケースが増えており、プラズマ処理はその解決策として非常に効果的と言えます。処理対象となる基板の特性や生産量にもとづいた適切な装置タイプを選定することが重要なポイントとなります。

また、装置導入時にはオペレーターへの教育やメンテナンス体制の構築を徹底し、運用効率を最大化することにより、競争が激化する製造業界において、品質向上とコスト削減を同時に実現する鍵となるはずです。