はんだ付けロボット

soldering robot主に卓上型・多関節型・直交型の3タイプにおける提案が可能です。

試作用の基板に用いたい、インラインに組み込みたい、タクトを重視したいなどの様々な要望に適したロボットの提案をします。また、はじめてのロボット導入をする現場にも寄り添ってサポートします。

はんだ付けロボットとは

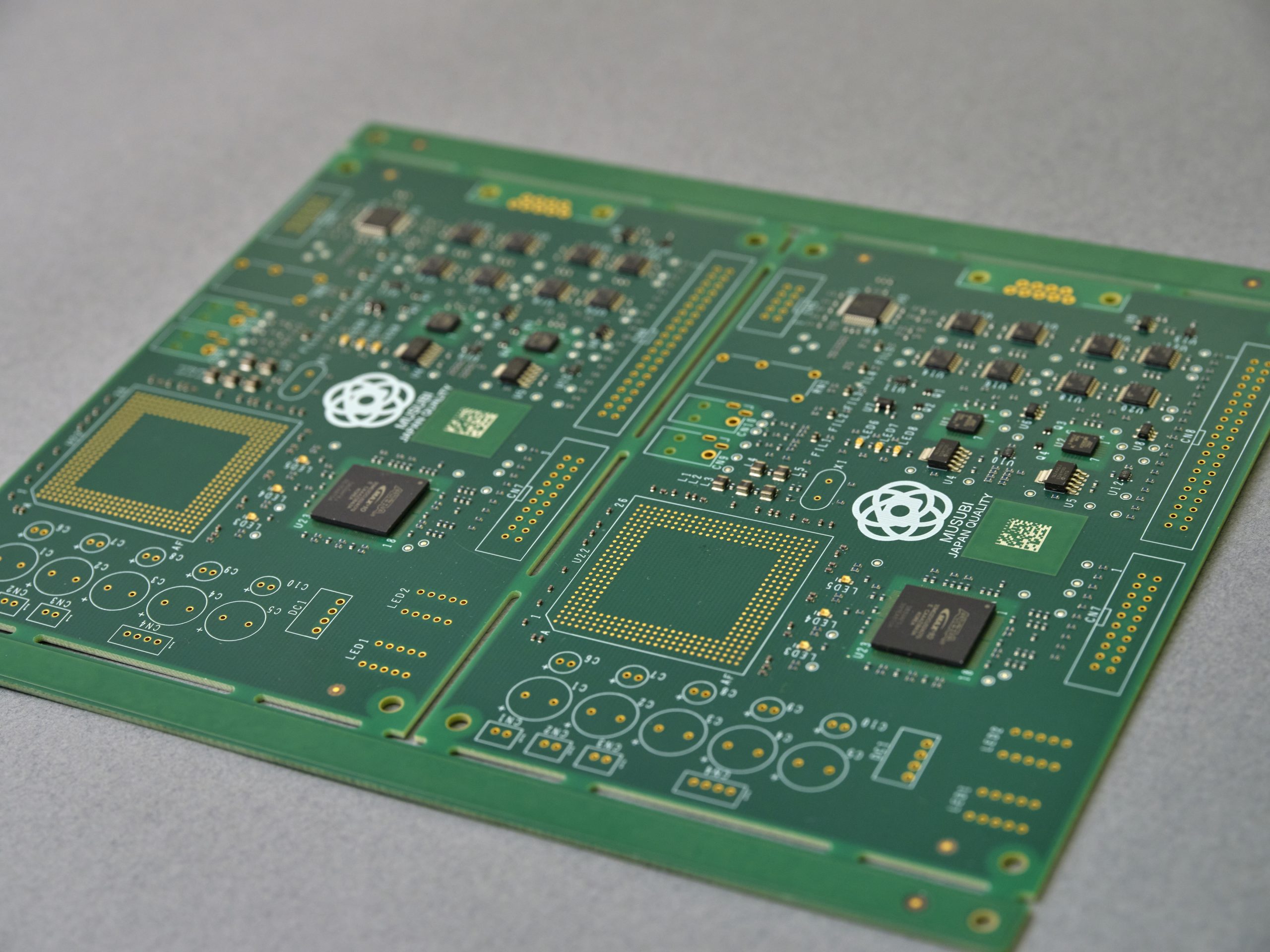

about soldering robotはんだ付けロボットとは、電子部品を基板にはんだ付けするための自動化装置です。

手動で細かい箇所のはんだ付けを行うには一定の習得期間を必要としますが、ロボットは即日かつ高速ではんだ付けを実現させることができます。局所のはんだ付け、熱に強くない部品へのはんだ付け、細かい部品へのはんだ付けなど、多種多様なケースにおける最適なはんだ付けを行います。そのため、プログラム設定は自由自在な機種が多く、希望する製品や部品に柔軟な対応ができる設備が多いことから、様々なシチュエーションで活躍を期待できます。

はんだ付けロボットの種類

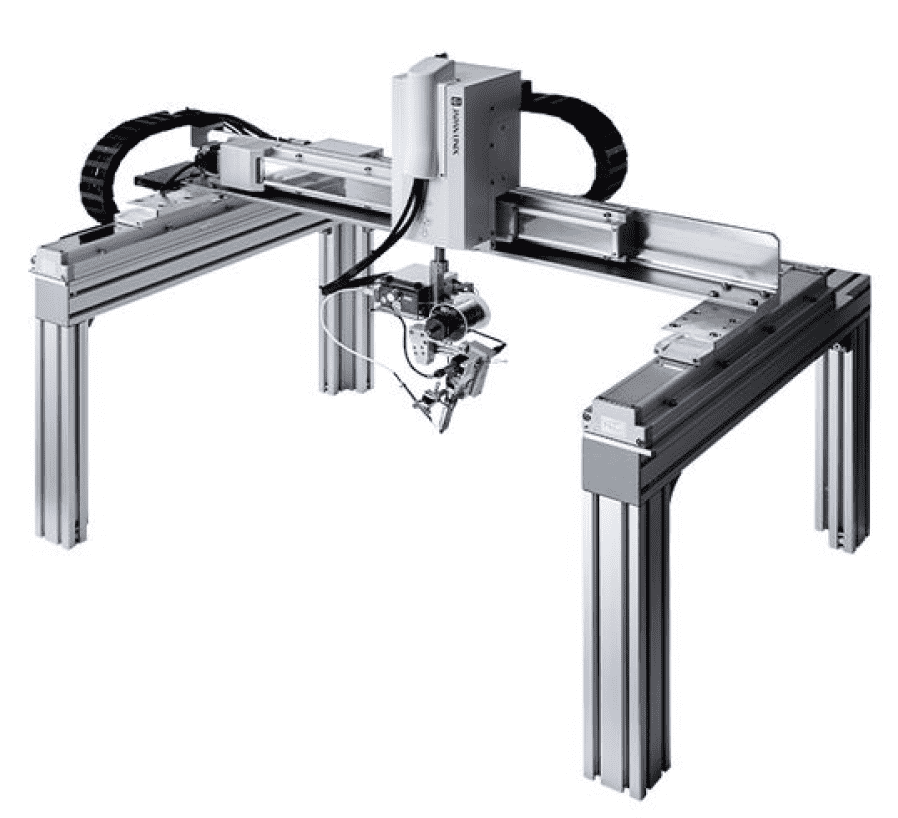

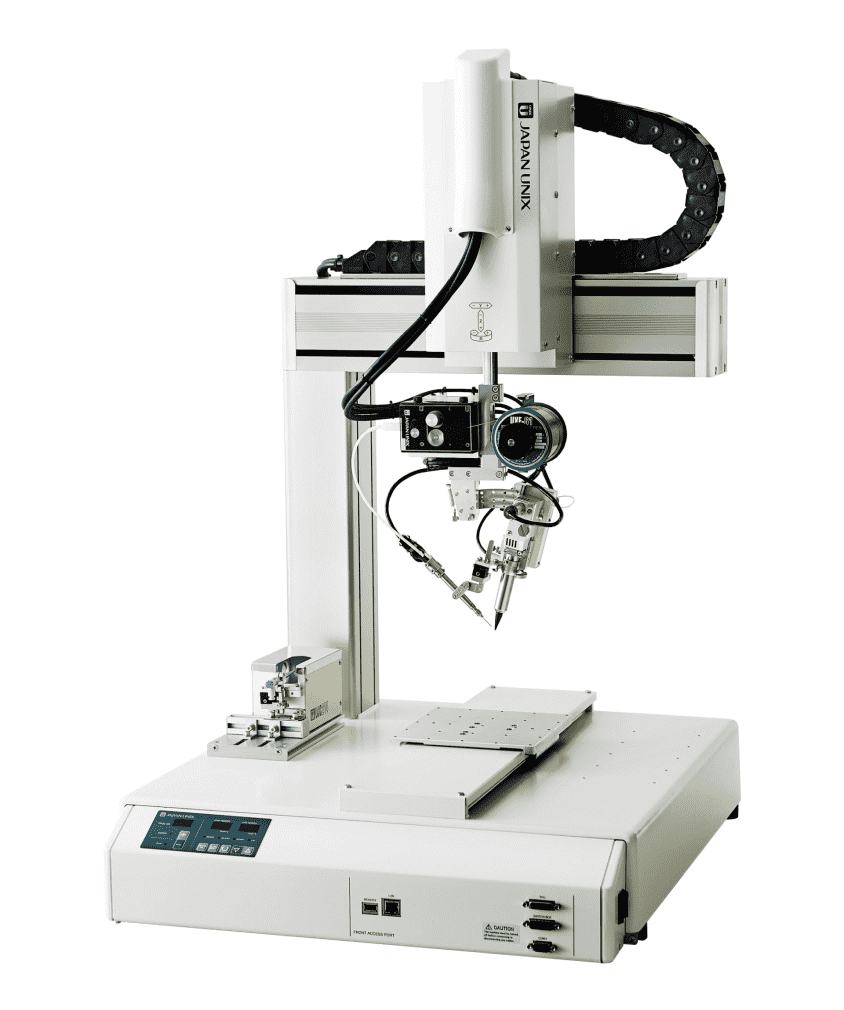

types of soldering robot大きく分類すると、卓上型・多関節型・直交型の3種類に分けられます。また、工法はこてはんだ付とレーザはんだ付の2工法となります。

卓上型はコンパクトであるため、省スペースで比較的シンプルな操作で作業が可能なことから、初めて自動化を行うロケーションにも適しています。多関節型には垂直や水平などの種類があり、速度の重視や複雑な動作を重視するのかなど、目的に応じて選択する必要があります。共通する特徴は多軸の関節構造をもっており、関節ごとに独立して動くロボットのため、柔軟な動作が可能です。広範囲にわたるはんだ付け、複雑な角度での作業が求められる場合には特に適しており、自動車部品や精密機器の生産ラインでも広く使用されています。直交型は直線運動構造をもち、特定の位置へ精密制御が可能です。直交軸型は操作性に優れており、卓上型でのセル生産からインライン生産へ移行する際にも最適です。

はんだ付けロボットのメリット

MERIT繰返し作業の自動化、品質の安定化、コスト削減などのメリットがあります。

プログラムに基づき、一貫した精度で繰り返しはんだ付けを実現できるため、人手では難しい精密なはんだ付けを繰り返し実施することが可能です。ロボットによるワンストップの長時間稼働を行い、生産スピードの向上と工程のスループットが大幅に上昇します。

また、品質の安定性が確保され、短時間でより多くの基板製作等を実現できます。そのため、生産コストの削減や作業者の労働負担を軽減でき、労働環境改善にも寄与します。

はんだ付けロボットに用いられる技術

technology

はんだ付ロボットには、「はんだ精度」「温度管理」「位置精度」に関連した技術が用いられています。代表的な技術としては、高精度の位置決め機能が挙げられます。基板上の極小パッドや細かい部品にはんだを正確に供給することを目的として、ビジョンシステムやセンサー技術を活用しています。加えて、温度センサを内蔵した高出力ヒータや、非接触温度計を内蔵したレーザユニット、 それらの加熱プロセスをリアルタイムでモニタリングするソフトウェアを組合せ、歩留まりを向上させる設計がされています。

また、多軸制御技術によって、複雑な部品配置にも柔軟に対応可能となり、基板の形状などに合わせた動きを実現できます。そのため、従来の手作業では難しかった安定性や再現性を向上し、多品種少量生産のラインでも効率よく品質を確保できるようになりました。

はんだ付けロボットを上手に使うノウハウ

know-how正確なプログラミングが重要です。

基板の形状や部品配置に応じて最適な動作パターンを設定し、設定段階で部品の配置精度や温度プロファイルを細かく調整することで安定した品質の実現に繋がります。加えて、作業工程中にロボットの動作やはんだ付け品質を適宜確認し、必要に応じてパラメーターを調整することにより、生産性と歩留まりの向上が期待できます。特に多品種少量生産の環境では、迅速な切り替えと再プログラムが効率化に大きく役立つはずです。

担当者からのご提案

はんだ付けロボット導入のご提案

ロボットの導入という選択肢は、作業効率や品質向上を実現するために非常に有効な手段です。

プログラムされた動作で均一かつ高精度なはんだ付けを繰り返し実行できるため、製品の品質が非常に安定します。人手不足などの影響から技能継承が課題の現場でも、少人数で一定の品質を保つことができるため、安心して導入することができます。さらに、長時間の連続稼働が可能なため、生産性の向上やヒューマンエラーの軽減に繋がり、製造コストの削減とともにリードタイム短縮も実現できるはずです。